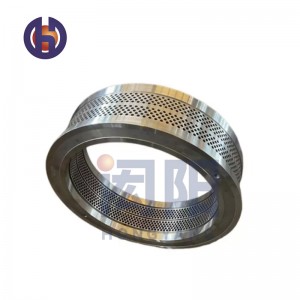

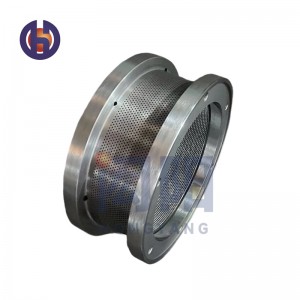

YULONG 560 XGJ560 링 다이 피드 밀 부품

링 다이의 올바른 사용

새로운 링 다이 연마

새 링 다이를 사용하기 전에 제조 과정에서 발생할 수 있는 표면 결함이나 거친 부분을 제거하기 위해 연마해야 합니다. 연마 과정은 다이 구멍 안쪽 벽에 붙어 있을 수 있는 철 조각과 산화물을 제거하는 데에도 도움이 됩니다. 이를 통해 다이 구멍에서 입자를 쉽게 분리할 수 있고, 막힘 발생 가능성을 줄일 수 있습니다.

연마 방법:

•링 다이 구멍에 막힌 이물질을 청소하려면 링 다이 구멍의 직경보다 작은 직경의 드릴 비트를 사용하세요.

•링 다이를 설치하고, 공급 표면에 그리스 층을 닦아내고, 롤러와 링 다이 사이의 간격을 조정합니다.

•고운 모래 10%, 대두박 가루 10%, 미강유 70%를 혼합한 후 그리스 연마제 10%를 섞어 기계를 연마제에 넣고 20~40분간 가공하며, 다이 구멍 마무리가 증가함에 따라 입자가 점차 떨어져 나갑니다.

펠릿 생산을 위한 링 다이 준비의 첫 번째 단계는 펠릿의 일관된 크기와 품질을 보장하는 데 중요한 요소입니다.

링다이와 압력롤러 사이의 작업간격 조정

펠릿 밀에서 링 다이와 프레스 롤 사이의 작업 간격은 펠릿 생산의 핵심 요소입니다.

일반적으로 링 다이와 가압 롤러 사이의 간격은 0.1~0.3mm입니다. 간격이 너무 크면 링 다이와 가압 롤러 사이의 마찰력이 다이 구멍을 통과하는 재료의 마찰력을 극복하기에 충분하지 않아 기계가 막히게 됩니다. 간격이 너무 작으면 링 다이와 가압 롤러가 손상되기 쉽습니다.

일반적으로 새로운 압력 롤러와 새로운 링 다이는 약간 더 큰 간격으로 매치되어야 하고, 오래된 압력 롤러와 오래된 링 다이는 작은 간격으로 매치되어야 하며, 큰 구경을 가진 링 다이는 약간 더 큰 간격으로 선택되어야 하고, 작은 구경을 가진 링 다이는 약간 더 작은 간격으로 선택되어야 합니다. 과립화하기 쉬운 재료는 큰 간격을 가져야 하고, 과립화하기 어려운 재료는 작은 간격을 가져야 합니다.

주의 사항

1. 링 다이 사용 시 모래, 철 블록, 볼트, 철분 및 기타 단단한 입자가 재료에 섞이지 않도록 주의해야 합니다. 링 다이의 마모를 촉진하거나 링 다이에 과도한 충격을 주지 않도록 해야 합니다. 철분이 다이 구멍에 들어간 경우, 적절한 시기에 펀칭 또는 드릴링하여 제거해야 합니다.

2. 링 다이가 정지할 때마다 다이 구멍은 부식성이 없는 유성 원료로 채워야 합니다. 그렇지 않으면 차가운 링 다이 구멍에 잔류물이 굳어 구멍이 막히거나 부식될 수 있습니다. 유성 원료를 채우면 구멍이 막히는 것을 방지할 뿐만 아니라 구멍 벽의 지방 및 산성 잔류물도 씻어낼 수 있습니다.

3. 링다이를 일정기간 사용한 후에는 다이구멍이 이물질에 의해 막혀있는지 정기적으로 점검하고, 적절한 시기에 청소해야 합니다.